点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

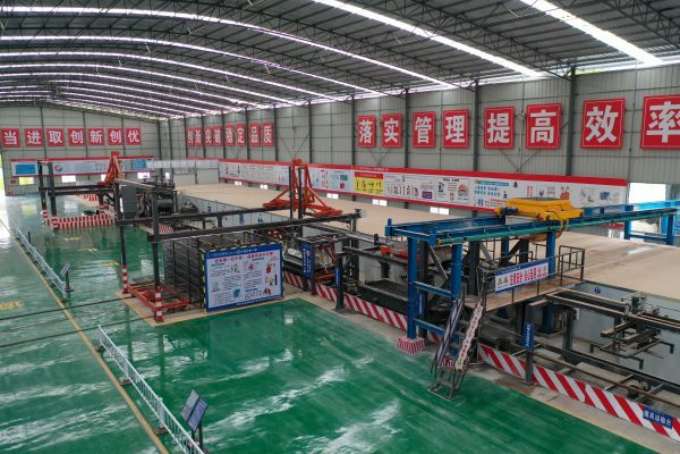

近日,在中铁一局广西苍容高速3标项目智慧小型构件预制厂全自动护栏生产线施工现场,经过布料振捣的混凝土通过轨道行走系统自动进入养护窑内,随着窑门缓缓落下,养护窑上的显示屏开始对窑内温湿度进行实时监测。全过程动作迅捷、振捣均匀、轨迹准确,智能化、无人化小型构件预制厂为苍容高速公路高质量建设注入了更为强劲的动力。

据悉,项目智慧小型构件预制厂建设于埌南收费站管理区内,占地总面积6924平方米,承担苍容高速一半的护栏生产任务,总计13800块。配置三条生产线,实行全天候施工,日产量60块,计划8个月内快、好、省地完成预制护栏生产任务。

践行数智化理念,致力生产智能化。采用远程集中控制及监控功能,实现生产线各部位、各环节的所有流程可通过“互联网+大数据”实时操控,通过电脑“点一点”“看一看”,动态切换不同摄像头画面,就能一目了然地了解到平台建设、生产运行情况和设备实时状态,全面提升了生产质量和效率。钢筋笼抓取入模至混凝土浇筑完成入窑的时间只需用6分钟,较传统生产线生产效率提高5倍以上。

实行工厂化模式,拌合生产一体化。建立全线首个独立的混凝土拌和站,优化混凝土运输方式,设置90型单机混凝土拌合机,下料口设置鱼雷罐与生产线自动布料系统连接,混凝土拌和完成后直接运输到生产线,实现混凝土的生产、运输一体化。钢筋笼和模具通过运输台车到达自动布料和振捣工位,自动布料机采取“行走式”布料方式,布料平稳、均匀。振捣采用浮动设计,减震气囊技术,代替人工插入式振捣,使混凝土振捣更加智能化。

在养护窑养生8小时完成后,模具通过出窑摆渡车运输至模具台车,到达开模工位。开模采用气压缸驱动连杆旋转挡板、纵向开启两端挡板、气缸辅助开启横向侧面挡板,实现三面挡板自动开模。开模后,真空吸盘抓取护栏,自动旋转将护栏竖立并摆放至缓存台上。拆模后的模具通过运输台车送至清理工位,刷筒自动旋转,将模具内的灰尘清理干净,同时高压风管吸取灰尘和杂物,确保模具内干净、整洁。模具清理干净后,进入喷涂工位,设备自动开启,通过喷嘴喷出雾状脱模剂,行走式喷涂,确保喷涂均匀。

增设摆渡功能,推动运输标准化。首创钢筋笼摆渡运输、AGV智能搬运车及钢筋笼立体缓存库模式,钢筋笼绑扎完成后可将一批次的钢筋笼通过摆渡车依次存入缓存库内;护栏脱模后通过AGV智能搬运车转运至成品存放区,全面代替了叉车转运,实现了安全生产智能化。AGV智能搬运车利用磁条导航技术,可全向、前后左右、原地旋转,通过在运输轨迹区域安装磁条感应线和坐标定位磁卡,将运行轨迹及坐标编入程序后导入电脑控制,并配合搬运车顶部智能顶升设备,实现“一键式”操作,精准将护栏成品自动装载和运送至成品存放区摆放,实现护栏成品运输自动化、智能化、无人化。

应用蒸汽养生,养护过程精细化。与传统工艺相比,全自动护栏生产线采用蒸汽发生器进行湿热养护,预制护栏在养护窑内蒸养8个小时即可移出养护窑,极大提高模板周转效率,使每套模板的利用率由以往的日产1片,提高至2片,生产效率翻倍。蒸汽养生采用现代化绿色环保生物质颗粒燃料,燃烧过程不产生硫化物、氮化物等有害物质,污染指数大大降低,与化石能源相比,发热值较高、使用成本更低。蒸汽养生室恒温控制在50℃,保证强度稳定在80%,既提升了脱模效率,又节约了常温养护时间,且成品外观质量镜面效果明显。

自动化生产区

全覆盖监控系统

工厂化模式

钢筋笼摆渡车+自动存储仓

(光明日报全媒体记者 王瑾雯 通讯员 刘晟远)