点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

开栏语:

十年长江潮,一曲绿色颂。

2016年1月5日,在重庆召开的推动长江经济带发展座谈会上,习近平总书记明确提出“共抓大保护,不搞大开发”,强调“推动长江经济带发展必须从中华民族长远利益考虑,走生态优先、绿色发展之路,使绿水青山产生巨大生态效益、经济效益、社会效益,使母亲河永葆生机活力”。

长江经济带覆盖沿江11省市,人口规模和经济总量占据全国“半壁江山”。总书记多次深入长江上、中、下游考察调研并主持召开座谈会,为长江经济带发展把脉定向。一步步坚实足迹,印刻深厚的为民情怀;一句句殷殷嘱托,道出深沉的长江情怀。

十年里,重庆以“上游意识”担起“上游责任”,将殷殷嘱托转化为加快打造美丽中国先行区的生动实践。即日起,上游新闻推出《“渝”见大江奔绿》系列报道,将笔触和镜头对准巴山渝水的“绿色探索”,叙写绿水青山就是金山银山的中国故事。

打造智能网联新能源汽车之都,重庆汽车产业正经历一场从制造到智造的深度变革,以绿色为核,驱动“含绿量”与“含金量”双提升。

“年减碳约2.3万吨、废水减排19万吨、废气处理效率98%……”12月3日,上游新闻记者走进位于重庆两江新区的长安汽车数智工厂(以下简称“数智工厂”),工作人员抛出的一组组亮眼数据,揭开了这座“黑灯工厂”的绿色密码——从冲压废料全回收、废水循环再生到漆雾高效净化。

数智工厂以全流程“治废黑科技”与全链条绿色智造为引领,完成从传统汽车制造业向行业“绿色标杆”的跨越式转型,为重庆汽车产业的绿色变革写下生动注脚。

全流程“治废”

漆雾分离很硬“盒”

走进数智工厂,覆盖全流程的治废体系让人眼前一亮。“我们的废料可不是垃圾,而是‘宝贝’。”现场工作人员指着一旁整齐码放的金属块介绍道,“冲压环节的废料实现了100%回收,铸造铝合金废料经过重熔,利用率超过93%,原生材料消耗大大减少。”

而在废水处理领域,中水回用系统将生产排水深度净化后,用于涂装纯水制备及循环冷却,年减排废水约19万吨,相当于近100个标准游泳池的水量。

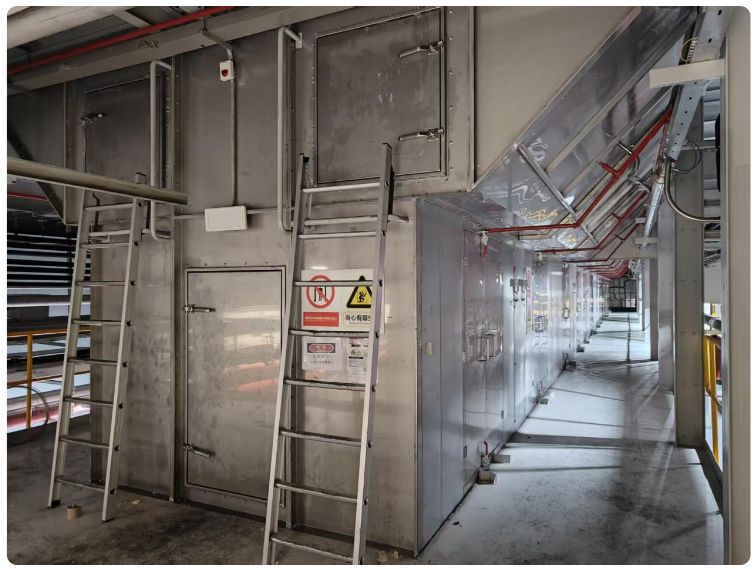

废气排放这一行业痛点,在数智工厂却是“小菜一碟”。相关负责人现场揭秘:在整车涂装生产线上,处理漆雾的方式就很硬“盒”——通过采用“干式纸盒漆雾分离技术”,让涂装过程中产生的含有漆雾的混合空气,在密闭空间中流向由可再生原料制作的瓦楞纸盒式过滤器,并在惯性和离心力作用下,将漆雾“甩”在纸盒上,空气和漆雾就这么分开了。

干式纸盒漆雾分离技术车间。

“这套技术的优势远不止于‘去味’,相比湿式处理系统,不会产生废水、废渣,而且能耗极低。”他进一步解释道,该技术还减少了循环泵、加药泵、漆渣干化设备和循环水槽的投入,节约设备一次性投资;循环风湿度不再增加,节约循环风空调冷冻水和热水的能源消耗,加上无循环泵、加药泵、漆渣干化设备电耗,设备综合运行能耗大大降低。

废料变资源,治废更智慧。在这座数智工厂,这些治废举措不仅让生产过程实现“零废料、低排放”,更带来了实实在在的经济效益——治废技术应用与资源回收每年直接降低生产成本超千万元,真正实现了环境效益与经济效益的双赢。

“全链条解决”

从屋顶光伏到智能管控

如果说车间里的治废技术是“点”的突破,数智工厂的绿色转型则是“面”的系统工程,从能源供给到生产管控,绿色基因贯穿全链条。

鸟瞰工厂屋顶,密密麻麻的光伏板在阳光下泛着蓝光,工厂创新采用合同能源管理模式,利用26万平方米厂房屋顶及停车场建设36MW光伏电站,年发电量超2500万度,满足工厂19%的用电需求,年降碳约2.3万吨。

屋顶光伏设备。

在数智工厂,绿色智造随处可见。工艺设备环节中,焊接线采用伺服电机精准控制能耗,避免能源浪费;涂装环节应用智能烘烤、智能空调及循环风技术,大幅降低燃气和电力消耗。仅这两项举措,全年预计减少燃气消耗36.7万立方米,节电近80万度。

更值得关注的是,工厂搭建了能源管理系统,从绿色能源供给、低碳工艺设计,到资源循环利用、数字化管控,全链条协同。以余热回收利用为例,对涂装烘炉、压铸熔化炉等产生的烟气余热进行回收,通过换热技术用于工艺热水升温,减少锅炉燃气消耗,全年节约燃气37.5万立方米,降碳0.08万吨。

从“治废”到“智造”,从“单点突破”到“全链引领”,数智工厂依托系统性创新与全链条实践,在治废减排、资源循环与智能制造领域实现突破性跨越,建成行业领先的“无废”生产体系。这一实践不仅破解了传统制造业的环保难题,更提炼出可复制的“绿色智造”模板,为行业转型提供了鲜活的“长安经验”。

上游新闻记者 余小凤 郭发祥 长安汽车数智工厂供图